- Accueil

- Solutions

- Études de cas

- Une solution de mesure abordable et fiable à 100 % pour un fabricant d'acier

Une solution de mesure abordable et fiable à 100 % pour un fabricant d'acier

Contexte

Un grand fabricant d'acier de première transformation possédant plusieurs centres de service aux États-Unis prépare des rouleaux de tôle en bande destinés à des installations de formage et d'usinage de métal, à des ateliers de première transformation et à des pièces diverses destinées aux constructeurs automobiles et à d'autres applications dans l'industrie lourde.

Le problème

Le calibrage était effectué à l'aide de jauges à main, de jauges à contact ou de quelques autres méthodes indirectes moins précises. En l'absence de méthode opératoire standard, les mesures prises par les ouvriers de l'usine manquaient de précision.

Une méthode sans contact proposée par une autre marque a été essayée, mais elle n'était pas fiable en raison de la qualité variable de la surface du métal fourni par une douzaine de fabricants différents. Le client a alors essayé des jauges nucléaires avec un certain succès, mais cette solution s'est révélée trop onéreuse.

Le société n'envisageait pas de gros investissement dans un programme de calibrage en raison du surcoût et du ralentissement de la production qu'il aurait générés.

La solution

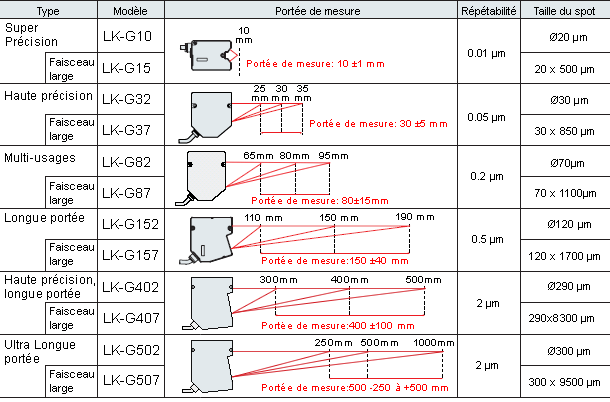

Le problème d'application de ce client a été résolu en installant des capteurs KEYENCE LK-G157 et LK-G37 directement sur le mandrin, ce qui lui permet désormais de mesurer l'épaisseur avec une grande précision, au 1/10ème de millimètre près.

Le capteur LK-G37 à double tête peut également être utilisé pour procéder à un calibrage indirect d'échantillons de lots.

Le résultat

Par le passé, un chargement était rejeté à chaque fois que l'épaisseur du métal n'entrait pas dans la plage de valeurs admissible et le coût devenait insurmontable. L'utilisation du capteur LK-G de KEYENCE comme dispositif de mesure sans contact en ligne a eu un fort impact sur la qualité des produits de cette société, ainsi que sur ses coûts de production.

Désormais, les clients que possède cette société dans l'industrie automobile sont ravis car l'épaisseur du métal est précise, ce qui permet de prolonger la durée de vie des outils.

Produits associés

- VEUILLEZ

NOUS CONTACTER