Marquage laser

Le marquage se divise en deux catégories : le « marquage par contact » et le « marquage sans contact ». Le marquage laser est une méthode de marquage sans contact. Cette section présente les principes fondamentaux et caractéristiques du marquage laser, ainsi que ses différents procédés.

- Principes fondamentaux du marquage laser

- Avantages du marquage laser

- Sous-catégories du marquage laser

- Exemples de procédés de marquage laser

Principes fondamentaux du marquage laser

Le marquage laser est utilisé pour marquer des logos, noms de produit, numéros de série, numéros de modèle et autres informations par irradiation de la cible au moyen d’une lumière laser pour faire fondre, brûler, peler, oxyder, découper ou décolorer la couche superficielle. Les marqueurs laser se classent en deux principales catégories : les marqueurs laser à masquage et les marqueurs laser à balayage.

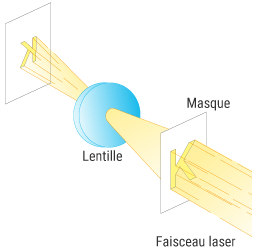

Masquage

La lumière laser est appliquée sur la cible à travers une découpe réalisée dans un masque. Le masquage permet un marquage haute résolution et haute vitesse. Cependant, il est nécessaire de préparer au préalable un masque conforme au contenu à marquer. En cas de marquage de divers contenus, le temps requis et les coûts augmentent.

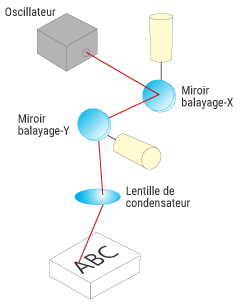

Balayage

Le marqueur laser à balayage irradie la cible au moyen d’un unique faisceau, qui réalise le marquage par traits. Plus précisément, une lumière laser émise par un oscillateur est capturée (balayée) par le miroir de balayage et appliquée sur la surface de la cible pour marquage. Les méthodes de balayage classiques permettaient uniquement une commande du laser suivant les axes X et Y, nécessitant une cible parfaitement plane. Les marqueurs laser d’aujourd’hui peuvent commander le faisceau dans le sens de la hauteur (axe Z) au moyen de miroirs de balayage, permettant de marquer une plus grande variété de cibles de différentes formes.

Ces miroirs de balayage sont appelés miroirs galvanométriques et le système employant un ou plusieurs de ces miroirs est appelé « scanner galvanométrique » ou « système de balayage à miroir galvanométrique ».

Les applications de marquage sont de plus en plus diversifiées et la capacité de traitement haute vitesse des lasers à balayage contribue à satisfaire les nouvelles exigences de production. Le marché se tourne donc vers des systèmes à balayage offrant toujours plus de polyvalence.

Avantages du marquage laser

Cette section présente les avantages du marquage laser par rapport à la frappe, à l’étiquetage, à la gravure et à l’impression.

Marquage haute précision

Les marqueurs laser appliquent une lumière laser en un point spécifique, permettant un marquage de haute précision. Même les petits caractères sont parfaitement identifiables, pour un contrôle qualité des plus fiables.

Marquage permanent

Un contenu apposé par impression ou étiquetage peut se décoller ou s’effacer, rendant impossible son identification. Avec le marquage laser, aucun risque de disparition du contenu marqué au fil du temps.

Procédés de marquage variés

Le marquage laser peut s’effectuer par fonte et brûlure, plaquage et décapage ou oxydation et décoloration. La sélection du procédé le mieux approprié garantit un marquage sans endommagement, indépendamment du matériau de la cible.

Marquage haute vitesse

L’exploitation d’une lumière laser de forte puissance permet un marquage à haute vitesse, pour un gain de productivité.

Sous-catégories du marquage laser

Les marqueurs laser sont utilisés dans le cadre de divers procédés, incluant les suivants.

| Décapage |

|---|

| Ce procédé consiste à créer un marquage en contraste avec la couleur du support par décapage de la peinture, de la surface imprimée ou du placage de la cible. |

|

|

| La couche de peinture ou d’impression à la surface de la cible est décapée afin de faire ressortir la couleur du matériau de base et produire un contraste. |

| Pelage de la couche superficielle |

|---|

| La couche superficielle de la cible est soit éliminée, soit marquée soit gravée. Ce procédé est généralement appelé gravure. |

|

|

| La couche superficielle de la cible est découpée ou gravée. |

| Coloration |

|---|

| La couche superficielle de la cible est brûlée, oxydée ou décolorée par la lumière laser. |

|

|

| La couche superficielle de la cible est colorée, produisant un marquage à fort contraste. |

La coloration par laser englobe elle-même quatre procédés.

- Moussage

- Condensation

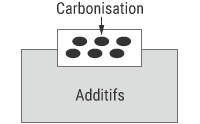

- Carbonisation

- Modification chimique

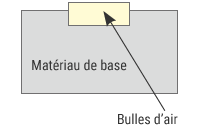

1. Moussage

Lorsque le matériau de base est irradié au laser, des bulles de gaz se forment à l’intérieur sous l’effet d’une réaction thermique. Ces bulles de gaz sont piégées dans la couche superficielle du matériau, produisant un gonflement blanchâtre. Ces bulles sont particulièrement visibles sur un matériau de base sombre, produisant une « subtile » décoloration.

- (Exemple) Couleur du matériau de base :

-

- Noir→

- Passe au Gris

- Rouge→

- Passe au Rose

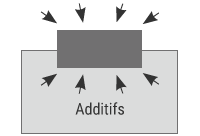

2. Condensation

Lorsque le matériau de base absorbe l’énergie du laser, une réaction thermique entraîne l’augmentation de la densité moléculaire. Les molécules sont condensées et la couleur s’assombrit.

3. Carbonisation

Lorsque la zone est fortement irradiée en continu, les macromolécules du matériau de base sont carbonisées, prenant une teinte noire.

4. Modification chimique

Les « pigments » du matériau de base contiennent toujours des ions métalliques. L’irradiation laser induit une modification de la structure cristalline de ces ions et du degré d’hydratation du cristal. Par conséquent, la composition chimique de ces constituants change considérablement, entraînant un phénomène de coloration dû à une augmentation de l’intensité des pigments.

Exemples de procédés de marquage laser

Ce tableau reprend les différents procédés de marquage laser. Les types de laser disponibles, tels que CO2, YVO4 et YAG, dépendent du matériau de la cible et du procédé de marquage souhaité.

| Procédé | Matériau principal de la cible |

|---|---|

| Fonte de la couche superficielle | Plastique |

| Brûlure de la couche superficielle | Papier, plastique |

| Pelage de la couche superficielle | Métal plaqué, papier imprimé |

| Oxydation de la couche superficielle | Métal |

| Pelage de la couche superficielle | Verre, métal, plastique |

| Coloration de la couche superficielle | Plastique |