Qu’est-ce que le découpage ?

- 1. Présentation des machines-outils

- 2. Facteurs de précision du découpage

- 3. Principes fondamentaux du découpage

1. Présentation des machines-outils

L’usinage consiste à utiliser des machines pour façonner des matériaux en suivant les spécifications de conception. À cette fin, on emploie ce que l’on appelle des machines-outils. Ces machines-outils allient, comme leur nom l’indique, une machine et un ou plusieurs outils.

Avec l’avènement des machines-outils à commande numérique, la production haute performance semble à la portée de n’importe quel fabricant, pourtant cela ne suffit pas toujours. Outre la simple introduction des machines-outils, de nombreux fabricants ont dû faire preuve de créativité, mettant au point leurs propres outils et gabarits, incluant des outils de tour (outils de coupe), et développant des procédés originaux. Ces efforts sont toujours aussi cruciaux aujourd’hui, malgré les avancées majeures de la commande numérique (NC) et de la commande numérique par calculateur (CNC).

Un adage circule dans les ateliers :« à chaque machine-outil ses particularités », et cela s’applique même aux modèles les plus avancés. Les opérateurs règlent avec finesse les paramètres en fonction des caractéristiques individuelles de la machine-outil afin de toujours obtenir un découpage de précision. En conclusion, il est essentiel de connaître parfaitement les caractéristiques de la machine-outil employée et de se montrer créatif afin d’en tirer le plein potentiel en exploitant ses qualités propres.

Mais la simple connaissance de la machine-outil ne fait pas de l’opérateur un expert. L’excellence passe par la maîtrise manuelle des procédés exécutés par la machine-outil : marquage des repères, découpage, pliage et fraisage.

- La machine n°1 présente de légères erreurs de fonctionnement.

- La machine n°2 est en parfait état de fonctionnement.

- La machine n°3 n’exécute pas un meulage impeccable.

2. Facteurs de précision du découpage

[1] Rigidité

Lorsqu’un objet est soumis à une contrainte, il se déforme tout en générant également une contrainte de résistance à cette déformation. Cette propriété est appelée rigidité. Pour les machines-outils, la rigidité est la clé d’un usinage précis. Bien que les machines-outils d’aujourd’hui s’adaptent progressivement aux exigences de rigidité, lorsqu’une précision de l’ordre du micron est nécessaire, l’opérateur requiert une compréhension plus poussée de ce qu’est la rigidité.

La rigidité se décline en deux catégories : rigidité statique et rigidité dynamique. En des termes simples, la rigidité statique s’applique sous une contrainte de direction et de magnitude constantes. Sur les machines-outils, la partie mobile ne se déplace pas le long de la table. La table est uniquement déformée par le poids de la pièce mobile. Bien que l’impact réel soit extrêmement faible, il arrive que la précision de l’usinage décroisse.

D’un autre côté, la rigidité dynamique s’applique sous une contrainte de direction et de magnitude variables. Par exemple, des vibrations sont générées à la mise sous tension de la machine-outil, causant un broutage ou un tremblement affectant la précision. Quelle que soit la technique de découpage ou d’usinage utilisée, la rigidité, statique et dynamique, est un facteur clé.

[2] Dilatation thermique

Sous l’effet de la montée en température, les objets se dilatent. Les métaux ne faisant pas exception à cette loi, toute mesure de la longueur doit être réalisée dans une chambre à température régulée.

En usinage, l’opérateur doit prendre soin d’éviter la dilatation thermique des pièces. En effet, les composants des machines-outils génèrent de la chaleur lors du fonctionnement, augmentant la température de la pièce découpée. La dilatation thermique s’amplifie à mesure du fonctionnement de la machine. De ce fait, il est essentiel de connaître les températures à différents points du cycle, afin d’assurer un usinage précis.

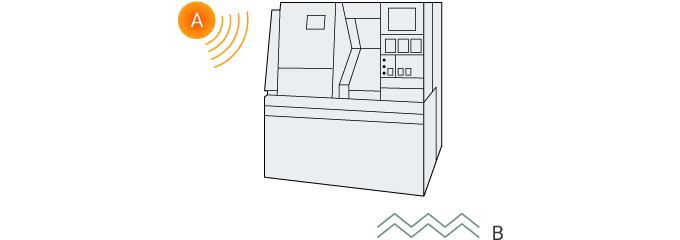

toute vibration ou génération de chaleur susceptible d’affecter la précision d’usinage.

- A

- Chaleur

- B

- Vibration

3. Principes fondamentaux du découpage

[1] Mouvements de découpage

Le découpage consiste à découper des parties d’une pièce à l’aide d’un outil. Sommairement, l’usinage requiert deux mouvements : découpage et avance.

Le découpage se rapporte au mouvement de découpe des parties de la pièce et est généralement exécuté par un outil de coupe se mouvant en ligne droite.

L’avance se rapporte au mouvement permettant le découpage d’autres parties par déplacement de l’outil de coupe. Par exemple, après découpage suivant une ligne, l’avance de l’outil de coupe perpendiculairement à la direction de découpage précédente, permet de découper une nouvelle surface. Un plan peut être créé en réitérant ces deux mouvements.

[2] Usinage et déviation

Lors de l’usinage, l’outil et la pièce entrent en contact et leurs contraintes s’opposent, générant une déviation. La déviation générée varie en fonction de l’outil utilisé.

Par exemple, en cas d’utilisation d’un outil de coupe, la déviation dépend de facteurs tels que le matériau de la pièce, la zone de fin de coupe et le type d’outil de coupe utilisé. Il est à noter que la zone de fin de coupe affecte particulièrement la déviation.

Lors du perçage, l’opérateur doit également considérer la déviation relative au couple et à l’avance. Le couple se réfère à la contrainte de torsion et est également appelé moment de torsion. L’avance se réfère ici au mouvement du foret vers l’avant.

En perçage, la valeur de déviation varie en fonction du matériau de la pièce, du type de foret (forme de la lame), de la vitesse de rotation et de la vitesse d’avance.

La qualité, l’efficacité et la durabilité des outils peuvent être améliorées en tenant compte de la déviation lors de la conception du procédé d’usinage en atelier.

[3] Usinage et vitesse

En atelier d’usinage, l’efficacité est tout aussi importante que la qualité. L’accélération de l’usinage est à cette fin déterminante.

Toutefois, l’augmentation de la vitesse de la machine exige une étude de conception plus poussée en raison du risque de déviation et de dilatation thermique engendré par les vitesses élevées. De plus, un usinage plus rapide peut diminuer la durée de vie des outils. Leur cycle de remplacement est raccourci, ce qui alourdit le coût par unité.En usinage, il est donc essentiel de considérer non seulement la vitesse mais également la précision et la durée de vie des outils.

[4] Usinage et température

Comme expliqué précédemment dans les sections sur la déviation et la vitesse, l’entrée en contact entre l’outil et la pièce lors du découpage et autres procédés génère de la chaleur. La température de la pièce augmente, affectant potentiellement la précision d’usinage et/ou la durée de vie de l’outil.

Les facteurs influant le plus sur la température sont la vitesse d’usinage et la zone usinée. Plus la vitesse d’usinage est élevée, plus la génération de chaleur est importante. De même, l’usinage d’une large zone augmente la friction, entraînant une plus forte hausse de la température. Il est essentiel de garder à l’esprit que la température varie en cours d’usinage.

L’huile de coupe (agent de coupe) joue un rôle clé dans la régulation de la température. L’huile réduit la friction entre l’outil et la pièce. Elle permet aussi de minimiser la génération de chaleur lors de l’usinage et de faire partir les copeaux.

Auparavant, il était courant d’employer de l’huile de coupe soluble dans l’huile, mais la prise de conscience écologique des dernières années a permis de généraliser l’huile soluble dans l’eau. L’usinage consomme de grandes quantités d’huile de coupe. Cette huile est souvent réutilisée via un système de circulation filtrant.