Marquage Laser

Marquage laser dans l'Industrie des batteries

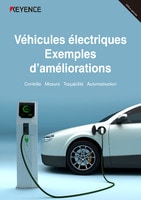

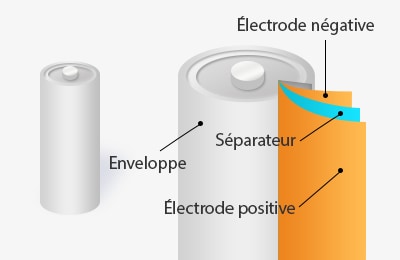

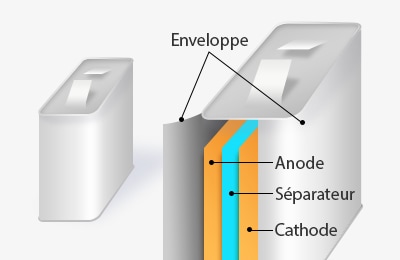

La demande de batteries pour véhicules est en augmentation. Les véhicules électriques, les véhicules hybrides et les véhicules à haut rendement sont de plus en plus populaires, et les bornes de recharge mobiles sont monnaie courante. Ces véhicules sont, bien entendu, tous alimentés par des batteries lithium-ion. Les constructeurs de VE, PHV et HV choisissent des batteries au lithium cylindriques, prismatiques et à poche. Tous ces types de piles nécessitent des soins, un traitement et un assemblage différents, mais ils peuvent bénéficier du traitement au laser.

Le marquage et le traitement laser jouent un rôle important dans le processus de fabrication des batteries, qu’il s’agisse de gérer la traçabilité des pièces ou d’en améliorer la qualité.

Types de batteries au lithium

Cylindrique

Prismatique

Poche

| Cylindrique | Prismatique | Poche | |

|---|---|---|---|

|

Capacité

|

Cylindrique

2 300 - 26 000 mAh

(selon la taille) |

Prismatique

20 000 - 30 000 mAh

|

Poche

2 300 - 26 000 mAh

(selon la taille) |

|

Durée de vie

|

Cylindrique

25 000 cycles

|

Prismatique

2 000 cycles

|

Poche

2 000 cycles

|

|

Taille

|

Cylindrique

Moyen

|

Prismatique

Grand

|

Poche

Petit

|

|

Coût

|

Cylindrique

Faible coût

|

Prismatique

Coût modéré

|

Poche

Coût élevé

|

|

Risque de surchauffe

|

Cylindrique

Faible

|

Prismatique

Moyen

|

Poche

Haut

|

|

Année d’invention

|

Cylindrique

1880s

|

Prismatique

1960s

|

Poche

1970s

|

|

Écartement des cellules

|

Cylindrique

Oui

|

Prismatique

Non

|

Poche

Non

|

|

Poids

|

Cylindrique

Lourd

|

Prismatique

Moyen

|

Poche

Léger

|

|

Composition chimique

|

Cylindrique

Lithium-ion

Boîtier en aluminium ou en acier |

Prismatique

Lithium-ion

Boîtier en aluminium ou en acier |

Poche

Lithium

Feuille d’aluminium recouverte de polymère |

|

Populairement utilisé par

|

Cylindrique

Tesla

|

Prismatique

BMW, Volkswagen

|

Poche

General Motors

|

Contactez-nous pour savoir comment notre technologie peut faire passer votre entreprise au niveau supérieur.

Contact

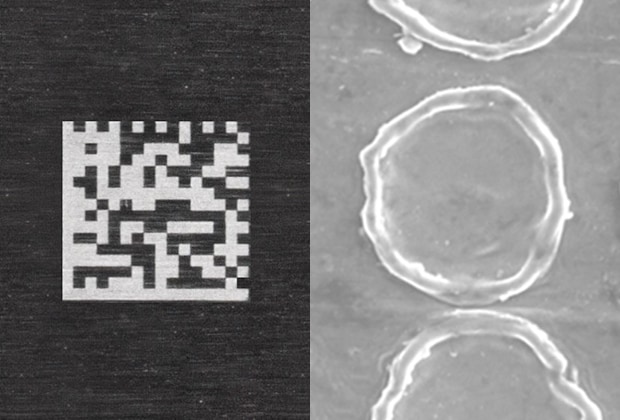

Marquages sur les feuilles de cathode et d'anode

Lors de la première étape du processus de fabrication des batteries, les fabricants obtiennent une boue (métal semi-liquide). Après réception d'une boue, les feuilles de cathode et d’anode sont pressées et découpées. Des lasers marquent ensuite ces feuilles en fonction des résultats de l’inspection (données sur l’épaisseur, les défauts, etc.). Ces marques sont utilisées pour le contrôle de la qualité. Les marques de contrôle de qualité peuvent être des codes 2D, des numéros de série ou un dessin.

Le marquage laser est un moyen facile d'apposer une marquage, en particulier les codes 2D. La gamme variée de lasers KEYENCE offre une solution adaptée à chaque application de marquage de codes 2D. Avec un contrôle du faisceau à la pointe de l’industrie et des capacités de lecture de codes 2D intégrées, la gamme de lasers KEYENCE répond parfaitement à vos besoins en matière de suivi et de traçabilité.

Marquage sans endommagement

Les marqueurs laser fibré ont des rendements élevés, ils provoquent donc généralement un stress thermique et génèrent des particules lors du marquage des feuilles, ce qui peut entraîner des problèmes au cours de la production. Le laser UV de KEYENCE, le MD-U et le laser hybride Série MD-X atténuent le stress thermique pour assurer un marquage sans dommage des batteries au lithium, même sur des électrodes minces. Le MD-U atténue la chaleur en utilisant une longueur d’onde très absorbante (355 nm) pour obtenir un « marquage à froid », tandis que le MD-X réduit les dommages liés à la fabrication des batteries grâce à sa puissance de crête élevée et à sa courte durée d’impulsion.

Marqueur laser UV / Marqueur laser hybride

Marqueur laser fibré

Découvrez en plus sur ce produit.

Cliquez ici pour réserver votre démo.

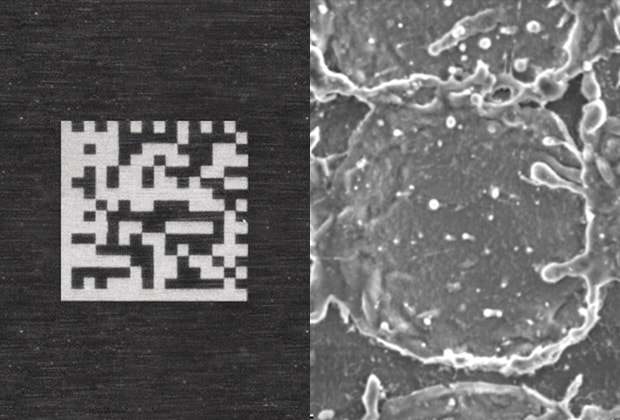

Marquage de codes 2D sur les boîtiers des batteries

Le marquage des couvercles de batteries avec des codes 2D contenant des informations sur la fabrication améliore la gestion de la traçabilité. Les codes 2D stockent des quantités d’informations qui peuvent être consultées en quelques secondes. Les informations relatives à la fabrication de la batterie peuvent inclure la chronologie, le mouvement de la chaîne d’approvisionnement, les matériaux utilisés, le nom du technicien, etc. Grâce à une gestion sécurisée de la traçabilité, les clients et les fabricants de batteries au lithium sont protégés.

Les fabricants peuvent rapidement rappeler des produits et trouver la cause première, tandis que les clients reçoivent rapidement des informations sur leurs produits. En outre, le rappel rapide permet aux fabricants d’arrêter une production défectueuse avant qu’elle ne continue à être vendue.

À une échelle encore plus large, EV/PHV/HV varient d’un pays à l’autre. De multiples codes 2D sont marqués pour répondre aux normes de qualité des standards de production des batteries lithium-ion de différents pays.

Nous sommes disponibles pour vous donner plus de détails.

Contactez-nous dès aujourd'hui !

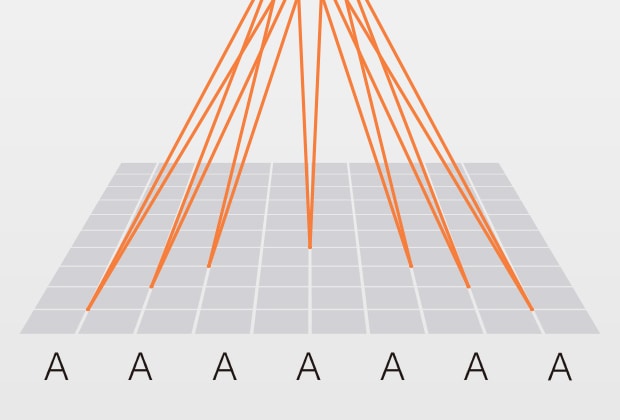

Marquage de codes 2D sur le ruban de scellement

Pilotage suivant 3 axes

Les commandes suivant 3 axes permettent aux marqueurs laser MD-X et MD-U d’ajuster leurs distances focales sur une plage de 42 mm. Par conséquent, chaque laser peut effectuer un marquage clair sur des surfaces planes et des formes 3D (comme des cylindres). Le pilotage 3 axes permet une polyvalence de fabrication avec le marquage des batteries au lithium. Au lieu de ne produire qu’un seul type de batterie au lithium, les fabricants peuvent utiliser un seul laser pour fabriquer plusieurs types de batteries.

Suivi en Z

Les pièces peuvent être inclinées sur les lignes de production. Alors le point focal du laser doit épouser la surface de la cible, ce qui rend le marquage plus difficile pour les fabricants de batteries au lithium. Pour résoudre ce problème de marquage des batteries au lithium, la Série MD-X est dotée d’un système de suivi en Z qui permet de résoudre ce problème.

Le suivi en Z mesure la distance par rapport à un objet cible et ajuste automatiquement le point focal du faisceau laser en fonction du nouveau positionnement.

Marquage sur une surface plane

Marquage sur une surface cylindrique

Envie de connaître nos tarifs ?

Cliquez ici pour en savoir plus.

Élimination des corps étrangers des électrodes

Les matières étrangères et/ou les films d’oxyde sur les électrodes développent des pores pendant le processus de soudage de la fabrication des batteries, ce qui affecte la résistance de la soudure. Les marqueurs laser améliorent la qualité du soudage en nettoyant les surfaces à assembler.

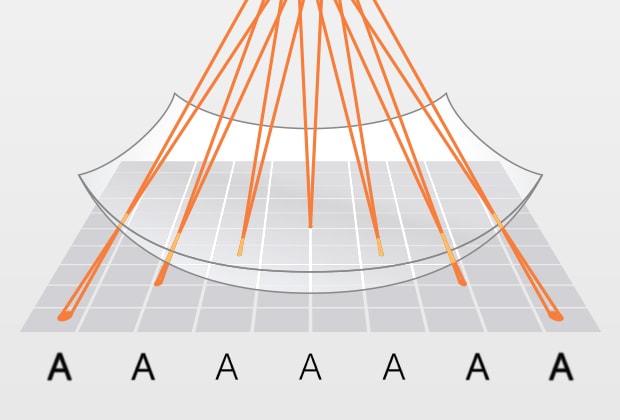

Pilotage 3 axes sur une large zone de marquage

La commande suivant 3 axes maintient le laser à la position de mise au point idéale sur la totalité du tracé. Le traitement est ainsi parfaitement uniforme, même sur une large zone de marquage.

Modèles classiques

Plus les caractères se trouvent à proximité des bords de la zone, plus ils sont larges et plus leur position est décalée.

MD-X

Une épaisseur de trait uniforme et une précision élevée sont maintenues dans la totalité de la zone.

Rugosité de la surface du couvercle de batterie

Au cours du processus de fabrication de la batterie, la surface d’adhérence du couvercle et du boîtier de la batterie doit être rendue rugueuse pour améliorer la force d’adhérence. La lumière laser est utilisée pour ce processus car elle rend la surface rugueuse sans endommager le circuit interne.

Obtenez des informations détaillées sur nos produits en téléchargeant notre catalogue.

Télécharger le catalogue

![Marqueur laser Guide d’application [Véhicules électriques et hybrides]](/img/asset/AS_107619_L.jpg)